TRATAMIENTOS POSIBLES.

INSTALACIONES METALURGIA SECUNDARIA

Un mismo

equipo puede utilizar varias técnicas e incluso en un mismo proceso puede

realizarse en diferentes unidades de tratamiento. Como indicamos antes, este

tipo de metalurgia tiene una serie de objetivos que veremos a continuación,

· Desoxidación

·

Desulfuración

·

Descarburización.

(RH-OB)

·

Desfosforación

·

Control

de nitrógeno

·

Reducción

de hidrógeno

·

Eliminación

de elementos residuales

Desgasificación

al vacío RH-OB

Expondremos los equipos con lo que se obtienen los aceros

libres de gases. En el primero sometemos al acero a un tratamiento de vacío. Este procedimiento se puede agrupar en tres técnicas:

·

Desgasificación

del chorro de colada.

·

Desgasificación

del acero en la cuchara, mediante el método VAD.

·

Desgasificación

por recirculación.

Calentamiento al vacío VAD

El

inconveniente son los tiempos largos de proceso y caída de temperatura, a continuación

el horno de cuchara, permitirá

disponer de un método de calentamiento que compense la caída de temperatura.

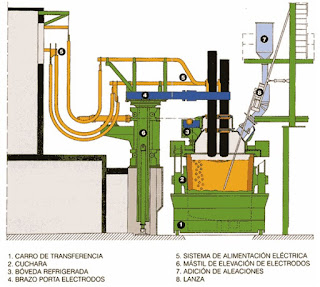

Esquema horno-cuchara

Es una instalación

dotada de una bóveda y de tres electrodos en la parte superior de la cuchara.

Este tiene los siguientes elementos de funcionamiento:

·

Equipo

de calentamiento por medio de arco trifásico con tres electrodos.

·

inyección

de argón por medio de tapón poroso instalado en el fondo de la cuchara

·

Creación

de una atmósfera no oxidante

Permitiéndonos

efectuar operaciones como:

·

Calentamiento

del acero y homogeneización de la temperatura del baño.

·

Desoxidación.

·

Desulfuración.

·

Adición

y encaje de elementos de aleación. Homogenización de la composición en el baño.

·

Decantación

y separación de inclusiones.

La

diferencia entre el horno eléctrico y el de cuchara es que la cuba ha sido

sustituida por una cuchara y que los transformadores de potencia son más

pequeños.

·

Están

conectados con sistemas de análisis químicos permitiendo ajustes de composición.

·

Excelente

homogenización y control de la composición además de la temperatura.

·

Producción

de aceros con bajos niveles de azufre y gases, desoxidados y libres de

inclusiones.

·

Ahorro

en consumo de ferroaleaciones y evitando afino reductor en el horno eléctrico,

aumentando la productividad.

·

Mejoras

en la colada continua.

Otro

tratamiento es el del acero CAS-OB,

consiste en la agitación del baño líquido mediante una bobina, semejante al

horno-cuchara. Tiene dos estaciones, la primera por vacío y otra un

calentamiento con tres electrones de grafito.

Tratamiento del acero por CAS-OB

Una de las

instalaciones de la metalurgia secundaria sin equipo específico de

calentamiento es el sistema de

tratamiento en cuchara CAS. Con un equipo de inyección de gas inerte argón que

forma una zona sin escoria permitiendo la adición de aleantes. No usa

electrodos ni vacío. Permite la desoxidación del acero, ajuste estricto de su composición

y temperatura, y desgasificación al vacío, crea aceros de muy alta pureza.

Para afinar aceros inoxidables, tendremos, la

carburización por oxigeno en vacío (VOD) y la descarburización por inyección de

oxigeno-argón (AOD).Se basan en la reducción de la presión parcial del monóxido

de carbono formado durante la oxidación del carbono.

Para casos

de metalurgia especial, la dosificación

de aluminio y la del calcio puede hacerse mediante un alambre hueco que

contiene en su interior la mezcla exacta a proporcionar.

Si buscamos

obtener lingotes de acero de gran pureza, lo hacemos por medio de una redifusión bajo vacío y con escoria electro

conductora.

Por el método

de refusión por arco de vacío (VAR) se consigue un acero desgasificado y limpio

pero no se puede desulfurar.

Usando una redifusión

bajo escoria electro conductora (ESR) se consigue una desulfuración y limpieza pero

no una desgasificación, por lo que se debe eliminar previamente el nitrógeno y

el hidrogeno.